Проект вскрытия и отработки месторождения медно-никелевых руд Шануч.

- ГОРНЫЙ ЖУРНАЛ, 2008, № 6, стр. 52—55.

Медно-никелевое месторождение Шануч расположено в западных отрогах Срединного Камчатского хребта на северном склоне горного массива Верхняя Тхонжа, в междуречье Шануч — Ича.

Рельеф района среднегорный с абсолютными отметками 275–1128 м (Верхняя Тхонжа), непосредственно на месторождении Шануч — 425–675 м. Климат района морской, с холодной продолжительной зимой и коротким дождливым летом. Годовое количество осадков — 850–1000 мм,толщина снежного покрова достигает 2–3 м. Среднегодовая температура –3 о С, максимальная среднемесячная температура июля и августа +12 о С. На северных склонах распространена многолетняя мерзлота. Зимой часты пурга, метели, сходы снежных лавин.

Река Ича является водохозяйственным водоемомI категории. По ней и ее притоку — р. Шануч — на нерест поднимаются все виды лососевых рыб. Ширина водоохраной зоны в бассейне р. Шануч 100 м, в ее пределах запрещена любая хозяйственная деятельность. Населенные пункты, дороги, ЛЭП и линии связи отсутствуют. Ближайший населенный пункт пос. Ичинский находится на побережье Охотского моря в устье р. Ича.

Вверх по р. Ича, в 60 км от месторождения Шануч,находится Агинское золоторудное месторождение, в 50 км — Крутогорское каменноугольное месторождение, запасы которого оценены в 240 млн тонн. В 100–120 км к юго-западу находятся Кшукское и Нижне-Квакченское газоконденсатные месторождения с утвержденными запасами газа около 1,3 млрд м 3.

Месторождение Шануч располагается в северо-западной части Шанучского рудного поля и состоит из нескольких медно-никелевых рудных тел, представленных столбообразными залежами массивных и вкрапленных руд. Промышленное значение имеет только рудная залежь № 1, намечаемая к освоению. Залежь состоит из трех геологических неоднородных блоков, разделенных центральным и западным разломами.

Наибольшими запасами обладает тектонический блок протяженностью 50–60 м, заключенный между указанными разломами. На горизонтах с отметками 300–400 м блок представляет собой столбообразное рудное тело размером в поперечнике 30–54 м. Выше поперечник сокращается до 12–14 м, приобретая более вытянутую линзовидную форму. С глубиной мощность рудной залежи сокращается до 6 м. Оруденение в центральном блоке прослежено до отметки 210 м.

Залежь № 1 сложена преимущественно массивными сплoшными и брекчиевидными рудами, перемежающимися или окаймленными прожилково-вкрапленными и вкрапленными разностями руд.

Основные рудные минералы — пентлантит, халькопирит, пирит и пирротин. Сплoшные руды состоят на 30–70 % из сульфидов, брекчиевидные — на 20–50 %. В прожилково-вкрапленных рудах доля сульфидов составляет 7–10 %, изредка — 15 %. Руда существенно никелевая, медь играет подчиненную роль. Содержание никеля в массивных рудах обычно составляет от 4–5 до 7–9 % (изредка превышает 10 %), в прожилково-вкрапленных — от 1,5 до 5 %, во вкрапленных — не превышает 2 %. Наряду с никелем, промышленное значение имеют медь (от 0,3 до 1,5 %) и кобальт. Присутствуют также золото, платина, палладий, рассеянные по сульфидам и породообразующим минералам в виде тонких включений.

Сложное переслаивание текстурных разновидностей руд исключает возможность их селективной отработки, в связи с чем они отнесены к одному технологическому типу.

Горнотехнические условия разработки залежи № 1 отнесены к средней сложности, отмечено множество рассекающих ее разрывных нарушений. Геологоразведочными скважинами встречено более 100 нарушений со стволовой мощностью более 1 м и несколько десятков — меньшей мощности. Наибольшее число осложнений следует ожидать в приповерхностных частях залежи (на отметках 450–500 м), где устойчивость рассеченных разрывными нарушениями пород и руд понижена за счет воздействия процессов выветривания. Вне нарушенных зон руды и вмещающие породы (в основном гранитогнейсы) в целом относятся к категории средней устойчивости.

Коэффициент крепости сплошных руд по шкале проф. М. М. Протодьяконова составляет от 6 до 14,8. Объемная плотность рудовмещающих пород — от 2,57 до 2,9 г-см3; сопротивление сжатию в воздушно-сухом состоянии — от 50 до 58, в водонасыщенном состоянии — от 44 до 56 МПа; водопоглощение — 1,3 %; пористость — 4,2 %.

Гидрогеологические условия простые и благоприятные для разработки: строительство рудника не потребует сооружения специальных средств для глубинного дренажа или водопонижения.

Запасы балансовых руд по категориям С1+ С2 составляют свыше 870, забалансовых (по категории С2)— 845 тысяч тонн. По проекту ГУП «Сибгипрозолото» (2003 г.) предусматривалось строительство горно-обогатительного предприятия годовой производительностью 90 тыс. тонн для опытно-промышленной отработки балансовых руд открытым способом до отм. 430 м. Впоследствии подход к способу отработки запасов был пересмотрен в связи со значительной площадью земли,нарушаемой открытыми работами (более 300 тыс. м2). Кроме того, вмещающие породы потенциально опасны в экологическом отношении: содержащиеся в них сульфиды, находясь в отвалах, со временем превращаются в растворимые сульфаты и могут попасть в нерестовые реки. Предложено отрабатывать карьером только верхнюю зону окисления («железную шапку») с запасами 50 тыс. тонн и с повышенным содержанием золота, платины и палладия..jpg)

В 2006–2007 гг. ФГУП «Гипроцветмет» по договору с ЗАО «НПК «Технология» выполнило рабочий проект «Горнодобывающее и перерабатывающее предприятие на базе медно-никелевого месторождения Шануч. Подземный рудник до гор. 300 м». Проектом предусмотрена отработка подземным способом 726 тысяч тонн балансовых запасов, с перспективой их наращивания на глубоких горизонтах рудного тела № 1. Проектная мощность рудника составляет 140 тысяч тонн руды в год, срок эксплуатации — 7 лет при вахтовом методе организации работ.

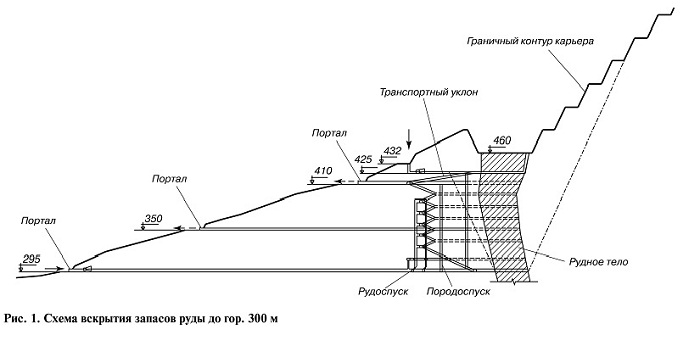

Гористый рельеф земной поверхности предопределил вскрытие запасов месторождения штольнями с этажами высотой 60 м (рис. 1). Предусмотрена проходка штолен на отм. 420, 360 и 300 м, соединенных между собой вертикальным 120-метровым вентиляционно-лифтовым восстающим сечением 9 м2, который служит для подачи свежего воздуха на рабочие горизонты, спуска-подъема людей, малогабаритных материалов и оборудования. Для сообщения между этажными и подэтажными выработками по мере развития очистных работ проходят съезд сечением 10,1 м2 с углом наклона 8o. Сечение штольни на гор. 420 и 360 м равно 10,1 м2. из условия возможности передвижения по ним погрузочно-доставочной машины ST-2, буровых установок Бумер-04 и Симба-H1257 фирмы «Атлас Копко», а штольни на гор. 300 м — 8,5 м2 из условия транспортирования по ней руды и породы контактным электровозом К-10 в вагонетках ВБ-1,6.

Предусмотрен перепуск руды и породы на гор.300 м через капитальные рудо- и породоспуски сечением 4 м2. Общешахтное проветривание обеспечивается с помощью вентилятора ВОД-16П, установленного в выработках гор. 300 м. Объем горно-капитальных работ, который необходимо выполнить до ввода рудника в эксплуатацию, составляет 23,9 тыс. м3..jpg)

Технико-экономическое сравнение вариантов систем разработки показало (см. таблицу), что для участков рудного тела мощностью более 15 м следует применять систему подэтажного обрушения (рис. 2), менее 15 м — с подэтажными штреками (рис. 3).

Принятые в проекте схема, параметры вскрытия и подготовки рудного тела объединяют все горно-капитальные, подготовительные и нарезные выработки в единую транспортную систему рудника, что позволяет создать условия для максимальной механизации основных и вспомогательных процессов горного производства.

При проведении горных выработок планируется применить буровую самоходную установку Минибург Г1 с гидравлическим перфоратором, на погрузке и доставке горной массы — погрузчик ST-2 грузоподъемностью 3,5 тонн, при бурении скважин для отбойки руды — гидравлическую установку SOLO-1L, погрузке и доставке горной массы к рудо- и породоспускам — колесный погрузчик TORO 151d, для выпуска руды из рудоспуска — вибропитатель ВЛЖ-1М. Для проходки вертикальных восстающих выработок предусмотрено применение комплекса КПВ-4 и перфораторов ПТ-38.

Вентиляционно-лифтовый восстающий оборудуется подъемником Alicab 5e фирмы Alimak.

Промплощадка подземного рудника будет организована у устья штольни гор. 300 м. В ее состав входят дизельная электростанция, вентиляционная установка, склад ГСМ, открытый склад стройматериалов и оборудования, компрессорная станция, очистные сооружения сточных вод, разгрузочная эстакада, КТП 6-0,4 кВ и другие сооружения.

Разгрузка руды и породы будет осуществляться из двух бункеров вместимостью по 25 м3 в карьерные самосвалы. Пустая порода в количестве 30 м3 в сут вывозится автотранспортом в отвал карьера. Руду в количестве 140 тысяч тонн-год доставляют на промплощадку дробильно-сортировочного комплекса. Кроме основной промплощадки на отм. 300 м, у порталов штолен на отм. 360 и 420 м предусмотрено создание площадки для подвоза топлива, стройматериалов и оборудования. Протяженность подъездных автодорог к площадкам составит 2 км..jpg)

Обогащать руду предполагается по «сухой» технологии с применением рентгенорадиометрической (РРС) и оптической сепарации, предложенной ЗАО «НПК «Геотехнология». На промплощадке дробильно-сортировочный установки (ДСУ) предусмотрен склад с месячным запасом руды. Со склада руду погрузчиком доставляют на колосниковый грохот, класс +340 мм додрабливают с помощью бутобоя SKB500 (КНР). Далее руду направляют на крупное дробление в агрегате ДРО-610, включающем приемный бункер вместимостью 7 м3, вибропитатель ДРО-605, дробилку ЩДС 4×9.Дробленый продукт поступает на грохочение с выделением классов –120+40 и –40+10 мм. Класс –120+40 мм проходит РРС в одном сепараторе СРФ4-150-40, класс–40+10 мм — в трех сепараторах СРФ4-150-40, далее — в трех сепараторах СРФ4-40-20 фирмы ООО «Радос». Выделенные концентраты через систему транспортеров поступают на II стадию дробления в двух дробилках РЕХ 250 × 1000 (КНР), работающих в замкнутом цикле с двухситным грохотом ГИТ-32М. Класс–10+20 мм направляют на промывку, сушку и сортировку по цвету на сепараторе модели Belt Compact1200 фирмы Aliud GmbH.

В процессе сортировки по цвету выделяются отвальные хвосты, концентрат и шламы. Класс – 2+0мм является готовым продуктом, шламы промывки после фильтрования на керамическом фильтре СС1 и подсушки направляют также в готовую продукцию. Хвосты РРС объединяют и направляют в отвал.

Таким образом, концентрат сортировки по цвету, класс — 2+0 мм и отфильтрованные шламы моечно-сушильного модуля сортировки являются готовым продуктом, содержащим 7,14 % Ni, 0,183 % Co и около 1 % Cu при извлечении соответственно 89,8; 82 и 85 %. Концентрат сортировки, кроме того, содержит, г-т: 0,2–0,23 Au; 0,2–0,21 Pt; 0,55–0,56 Pd при извлечении их 88–89 %.

Готовый продукт будут транспортировать самосвалами в накопительные склады в г. Петропавловск-Камчатский — на расстояние 487 км по существующими проектируемым (65 км) автодорогам.

Ю. К. ДЮДИН, главный инженер, кандидат технических наук, ФГУП «Гипроцветмет».

М. Э. ДЕНИСОВ, главный инженер проекта, ФГУП «Гипроцветмет».

E. Г. ФУРСОВ, заведующий лабораторией, доктор технических наук, ФГУП «Гипроцветмет».

В. В. ЦИБУЛЬКО, инженер I категории, ФГУП «Гипроцветмет».